模具压铸件密封失效的真相,被我们找到了

一、产品概述

模具压铸件是指采用压铸工艺制造、并在后续生产中作为模具或模具核心部件使用的金属构件。常用材料包括铝合金、锌合金、镁合金等。集结构件与成型功能于一体,具备模具使用所需的强度、稳定性与精度要求。

二、为什么模具压铸件需要做气密性检测?

由于压铸成型过程中金属流动复杂,产品内部易产生气孔、缩孔、砂眼及微裂纹等缺陷,这些问题往往难以通过外观检测发现,却会直接影响压铸件的密封性能。因此,针对模具压铸件进行气密性与密封性检测,已成为出厂前质量控制的重要环节,可有效确保模具压铸件在实际工况下具备良好的防漏、防水与耐压性能。

| 工艺本身易产生内部缺陷 | 压铸件在高温、高速充型过程中,内部不可避免地可能产生气孔、缩孔、微裂纹等隐蔽缺陷。这些缺陷在外观和尺寸检测中往往难以发现,但在实际使用中却可能成为泄漏通道。 |

| 模具使用过程中对密封性要求极高 | 模具压铸件作为模具在实际工况中,常需要承受压力介质,长期处在真空或正负压交替环境下,一旦模具存在泄漏,可能导致产品填充不完整。 |

| 保证使用寿命 | 部分模具压铸件的密封性问题并非立即反映到生产过程中,随着使用次数增加逐步暴露,最终导致模具报废或停线维修。气密性检测可在模具投入使用前提前识别潜在风险,避免后期高昂的返修和停机成本。 |

| 保障产品成型精度 | 模具压铸件一旦泄漏,会直接影响模腔内的压力分布和成型环境,进而造成产品成型出问题、批次质量波动大。气密性检测是确保模具稳定输出合格产品的重要质量控制手段。 |

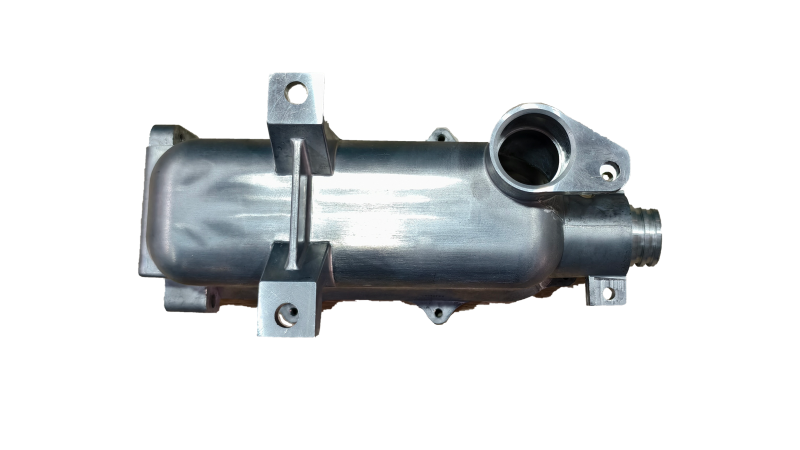

图1:客户提供用于测试的模具压铸件样品

图1:客户提供用于测试的模具压铸件样品

三、检测要点

产品为压铸工艺的模具,作为模具需要保障整体的密封性,但是又因其压铸件的特性,生产过程中容易产生肉眼无法观察到的缝隙、沙眼等,因此需要对产品整体进行检测。

检测难点:需要对产品整体进行检测,但是产品本身体积不小,空缺开口大而深,可能会增加检测时间。

解决方法:为产品指定仿形,有效包裹、填充空缺部分,减少检测时间。

四、最终产品

由于客户需要的检测压力较大,常规的 桌面式气密性检测仪 无法满足检测需求。因此技术人员设计了 仪器工装一体机 以满足高压检测压力。

图2:准备发货的模具压铸件仪器工装一体式气密性检测仪

图2:准备发货的模具压铸件仪器工装一体式气密性检测仪

五、检测流程

要求IP68防水等级 检测,采用正压法检测,测试压力为150kPa,泄漏上限为200Pa 。

- 1. 将产品放在夹具中的仿形内部。

- 2. 双手同时按下两侧启动按钮,或点击屏幕上的启动按钮,激活检测程序。

- 3. 上方夹具自动下压完成产品密封,随即向产品内部充入检测气体。

- 4. 检测过程依次分为充气、保压、检测和排气四个阶段。

- 5. 检测完成后,屏幕显示结果(PASS/FAIL),同时工装按钮指示灯同步亮起。不合格产品可选择触发蜂鸣器报警提示。

WAFU

WAFU